Materiali compositi vs plastici: le principali differenze tecniche nell’ambito dell’applicazione industriale

Nel settore industriale moderno, comprendere quali siano le differenze tra materiali compositi e materiali plastici è cruciale per effettuare una scelta consapevole in una fase tanto delicata come quella della progettazione.

I materiali plastici tradizionali, pur costituendo una soluzione ottimale in quanto leggeri, economici e facili da lavorare, presentano limiti strutturali laddove siano richieste elevate prestazioni in termini di:

- resistenza meccanica

- resistenza termica

- stabilità dimensionale

I compositi avanzati, come gli stratificati in fibra di vetro e resina epossidica o poliestere, ampiamente utilizzati da Isolmax, garantiscono una superiore resistenza agli urti, rigidità strutturale e isolamento elettrico. Queste caratteristiche li rendono ideali per applicazioni in settori come elettrico, railway e meccanica di precisione, dove l’alta affidabilità è un requisito imprescindibile.

La loro struttura multistrato, ottenuta tramite la pressatura di più tessuti tecnici, consente di raggiungere prestazioni non ottenibili con le sole materie plastiche.

Materiali compositi vs plastici: come scegliere il materiale giusto?

La scelta tra materiali compositi o materiali plastici dipende direttamente dalle esigenze prestazionali del progetto. Nei contesti in cui leggerezza, costi ridotti e produzione in grandi volumi rappresentano la priorità, la plastica rimane una soluzione efficace.

Tuttavia, quando entrano in gioco requisiti come:

- elevata resistenza meccanica

- bassa deformazione sotto carico

- isolamento dielettrico

- stabilità termica

i materiali compositi diventano la scelta più razionale e sicura.

Isolmax, grazie alla propria competenza sugli stratificati isolanti, guida la clientela nella selezione dei materiali più adeguati:

- GPO-3 / Max 402: utilizzato per applicazioni elettriche che richiedono rigidità dielettrica e resistenza meccanica.

- Vetronite G10 / G11 / FR4 – Max 302: ideale quando servono prestazioni elevate, stabilità termica e precisione di lavorazione CNC.

- Fenolici (Celeron – Max 202): indicati per componenti meccanici soggetti a usura.

- Carta fenolica – Max 101: soluzione economica e affidabile per applicazioni in bassa tensione.

Questa ampia varietà consente di progettare componenti evitando sovradimensionamenti e riducendo sensibilmente i costi di manutenzione.

Perché Isolmax è il partner tecnico ideale nella scelta dei materiali

Scegliere un partner specializzato fa la differenza quando si tratta di valutare correttamente materiali compositi e plastici. Isolmax opera su entrambe le soluzioni offrendo non solo materiali certificati, ma anche un percorso tecnico completo che va dalla consulenza iniziale alla realizzazione del pezzo finito.

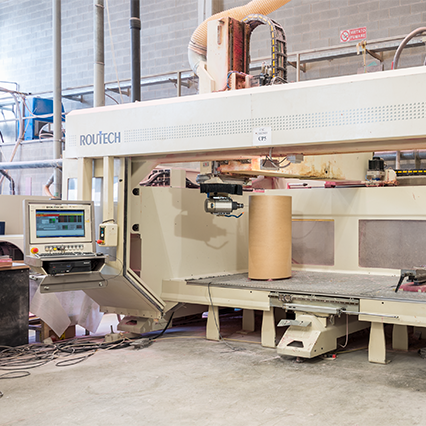

Grazie a centri di lavoro CNC a 3 e 5 assi, Isolmax è in grado di produrre componenti personalizzati a disegno, con finiture di qualità industriale.

La profonda conoscenza dei materiali, supportata da cataloghi tecnici, norme equivalenti e codici proprietari, consente di evitare errori di scelta e garantire la massima affidabilità.

Tempi certi, supporto tecnico costante e capacità di trasformare la richiesta progettuale in prodotto finito sono i pilastri dell’approccio Isolmax. In un mercato dove l’efficienza conta quanto la performance, la combinazione tra materiali avanzati e tecnologie di lavorazione rende Isolmax un alleato strategico per progetti industriali di ogni livello.